….

dynamic e flow gmbh

Technologie

Hohlleitertechnologie & Chancen/Potenziale

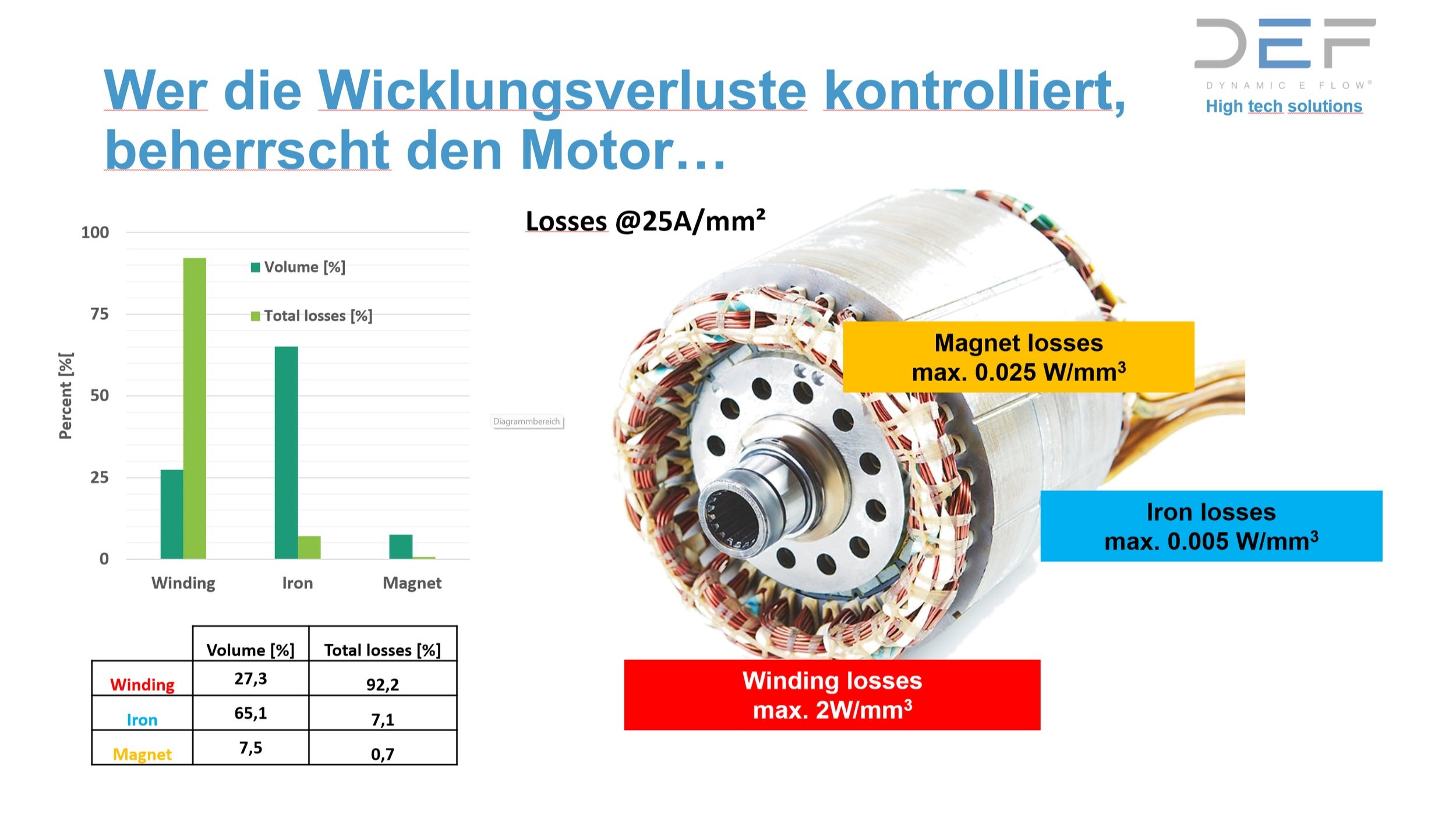

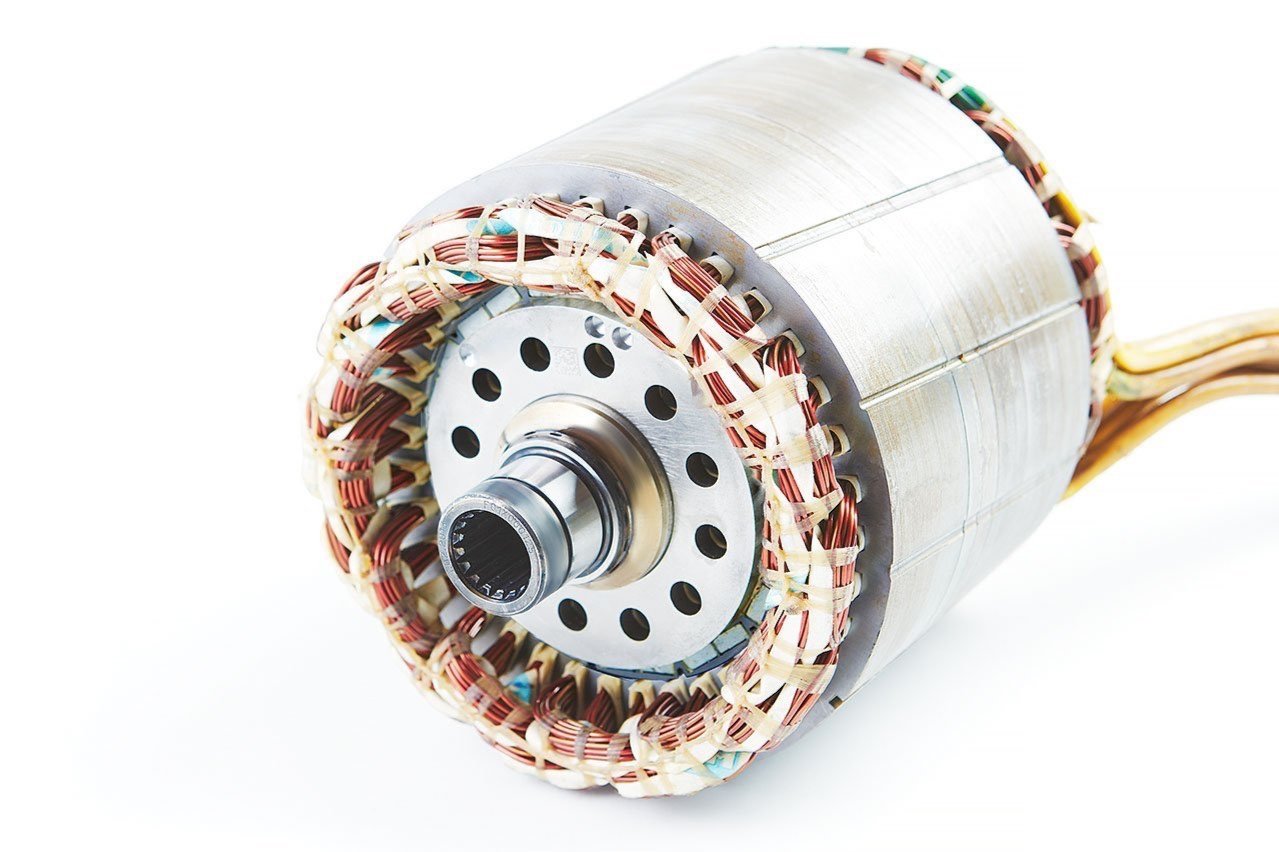

Die Wicklung ist das Herzstück eines Elektromotors. Rund 90% der gesamten Verluste und Wärme in einem Motor entstehen in der Wicklung, wodurch die Maschine bei hoher Leistung dort “durchbrennt”. Ist man aber in der Lage, die Verlustwärme vollständig zu kontrollieren und effizient abzuführen, so kann man die größtmögliche Leistung auf kleinstem Bauraum realisieren. Die capcooltech® Technologie ermöglicht eine nie da gewesene Leistungsdichte für Elektromotoren bzw. elektrische Maschinen.

Die Hohlleiterkühlung ist die am besten funktionierende Kühlung am Markt. Im Vergleich zu alternativen Konzepten (Wassermantel, Ölspray, Öldurchflutung der Nut, Öldurchflutung im Statorblech) kann die Hohlleiterkühlung weit mehr Wärmeleistung bei gleicher Pumpleistung und gleichen maximalen Temperaturen abführen. Zudem kann diese komplementär zu allen Kühlungen eingesetzt werden.

Zum Beispiel kann im Vergleich zu einer Nut-Durchflutung hier bis zur dreifachen Wärme abgeführt werden, ohne dass eine Sättigung in der Kühlleistung eintritt. Im Hohlleiter kann der Kühlmittelfluss absolut kontrolliert werden, es entstehen keine Hotspots oder Strömungsstaus. Alle diese Aussagen basieren auf dem Aufbau von Hardware sowie ausgiebigen Messungen und Auswertungen.

..

dynamic e flow gmbh

technology

hollow conductor technology & opportunities/potential

The winding is the heart of an electric motor. Around 90% of the total losses and heat in a motor occur in the winding, which causes the machine to "burn out" there at high power. However, if you are able to fully control and efficiently dissipate the heat loss, you can realize the highest possible power in the smallest possible installation space. The capcooltech® technology enables an unprecedented power density for electric motors or electric machines.

Hollow conductor cooling is the best performing cooling on the market. Compared to alternative concepts (water jacket, oil spray, oil flow in the slot, oil flow in the stator plate), hollow conductor cooling can dissipate far more thermal power at the same pumping capacity and the same maximum temperatures. Moreover, it can be used complementary to all cooling systems.

For example, compared to groove flow, up to three times the heat can be dissipated here without saturation occurring in the cooling capacity. In the hollow conductor, the coolant flow can be absolutely controlled, no hotspots or flow jams occur. All these statements are based on hardware setup as well as extensive measurements and evaluations.

….

….

Hohle Wicklungen kühlen dort, wo die Wärme entsteht

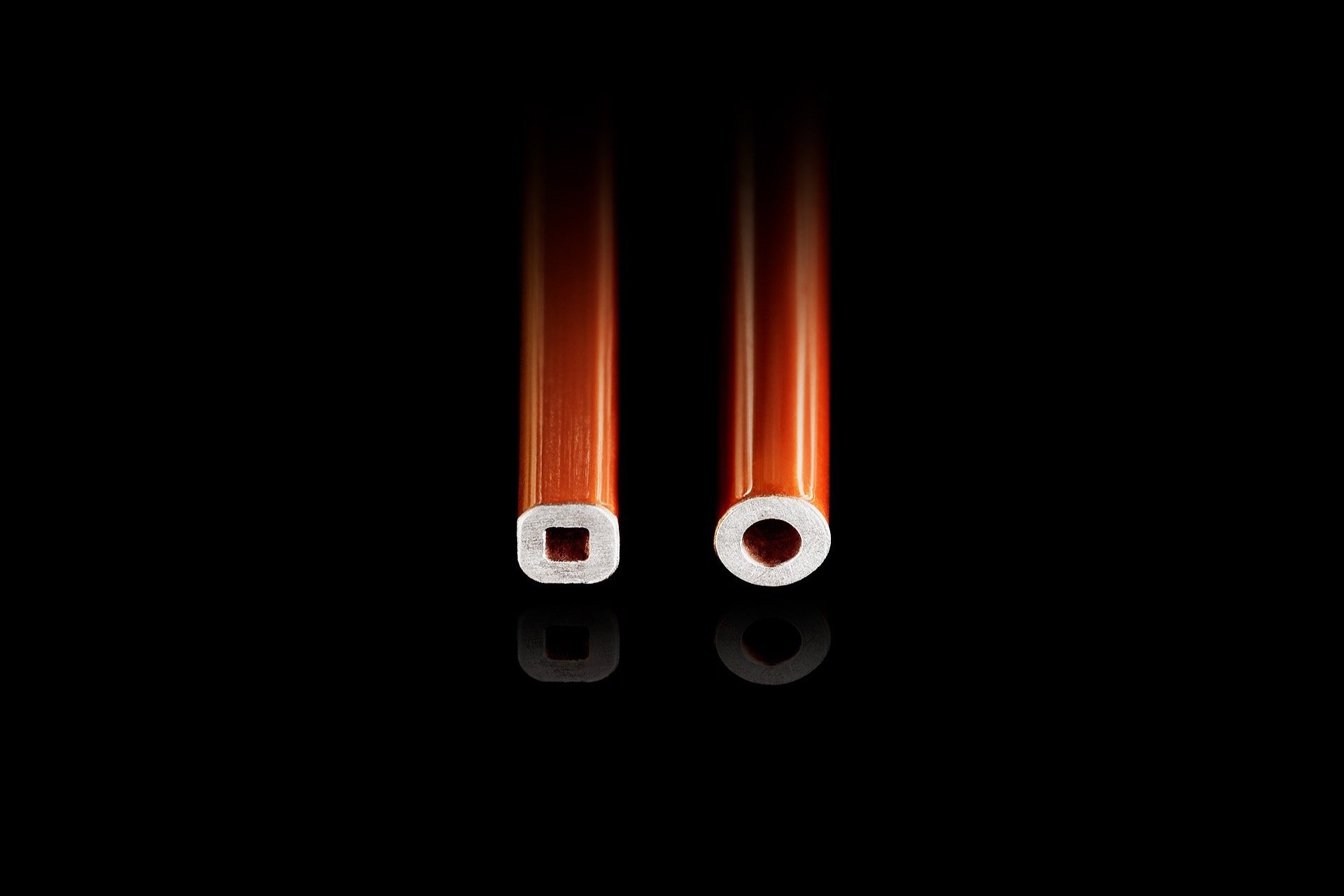

Seit 2014 arbeitet DEF an der Entwicklung von industriellen Hohlleitern und Prozessen, sodass die Herstellung und Verarbeitung durch (semi) automatische Prozesse heute möglich geworden ist. Hohlleiter können in beliebigen Abmessungen (ab 1mm Durchmesser) in unterschiedlichen Profilen (rund, eckig) realisiert und als Hohldraht und hohle Pins und Stäbe verarbeitet werden.

Dreifache Leistung durch den Einsatz von capcooltech®

Konsequenz des Einsatzes von Hohlleitern ist eine signifikant höhere Stromdichte (bis über 75A/mm² dauerhaft), sodass E-Maschinen weit besser ausgenutzt und erheblich kompakter gebaut werden können. DEF Maschinen sind rund doppelt so leistungsstark oder rund halb so groß wie marktübliche Maschinen. Im Projekt B1 wurde die Wicklung einer Maschine durch Hohldraht ersetzt, hier konnte die Leistung der Maschine mehr als verdoppelt werden.

DEF ist der Pionier in der Hohlleitertechnik

Der Einsatz von Hohlleitern ist aus Grenzleistungsturbogeneratoren zur Stromerzeugung in Wasserkraftwerken zum Beispiel seit Mitte des 20. Jahrhundert bekannt. Die Anwendung galt aber für Maschinen im Leistungsbereich bis wenige Megawatt als nicht umsetzbar und zu aufwendig – bis DEF die Hohlleitertechnik für diese Maschinentypen realisiert hat. Auch in den Grenzleistungsturbogeneratoren kann dieselbe “Kühlungshistorie” beobachtet werden — von der Luftkühlung, über den Wassermantel, zur Öldurchflutung und schließlich zum letzten Stand der Technik seit rund 70 Jahren, der Hohlleitertechnik. Bei DEF sehen wir dieselbe Entwicklung ähnlich voraus. In 2040 werden alle Maschinen, welche ein erhöhtes Leistungs/Effizienz Verhältnis aufweisen (Maschinen in Mobilität und Automation), mit Hohlleitern gekühlt sein.

..

cooling where the heat is rooted

Since 2014 DEF has been working on the development of industrial hollow conductors and processes, so that the production and processing by (semi) automatic toolings is possible today. Hollow conductors can be manufactured in all possible dimensions (from 1mm diameter) in all possible profiles (round, square) and processed as hollow wire and hollow pins and rods.

Triple performance through the use of capcooltech®

The consequence of the use of hollow conductors is a significantly higher current density (up to more than 75A/mm² permanently), so that E-machines can be utilized far better and built considerably more compact. DEF machines are about twice as powerful or about half the size of commercially available machines. In project B1, the winding of a machine was replaced by hollow wire; here, the performance of the machine could be more than doubled.

DEF is the pioneer in hollow conductor technology

The use of hollow conductor has been known from high-power generators in powerplants for the generation of electricity since the mid-20th century. However, the application was not considered feasible for machines in the power range up to a few megawatts - until DEF realized hollow conductor technology for these machine types. The same "cooling history" can also be observed in turbogenerators - from air cooling, over the water jacket, to oil flooding and finally to the latest state of the art for about 70 years, hollow conductor cooling technology and at DEF, we foresee the same development. In 2040, all machines with an increased power/efficiency ratio (machines in mobility and automation) will be cooled with hollow conductors..

….

….

Keine schädigende Wärmeentwicklung in Stator und rotor.

Ein hohlleitergekühlter Stator ist bei doppelter Auslastung um rd. 100°C kälter als ein konventionell gekühlter Stator. Das hat auch positive Effekte auf den Rotor, da die Kühlung in der Nut am Luftspalt auch den Rotor schont,

..

No critical overheating of the stator and rotor.

The effects of capcooltech on the motor temperatures are clear. A hollow conductor-cooled stator is nevertheless about 100°C cooler than a conventionally cooled stator at double the load. Furthermore cross sectional thermal effects arise as the cooling keeps directly at the air gap helps to keep the rotor as cool as possible.

….

….

Direkt im Kupfer die Wärme aus der Maschine bringen.

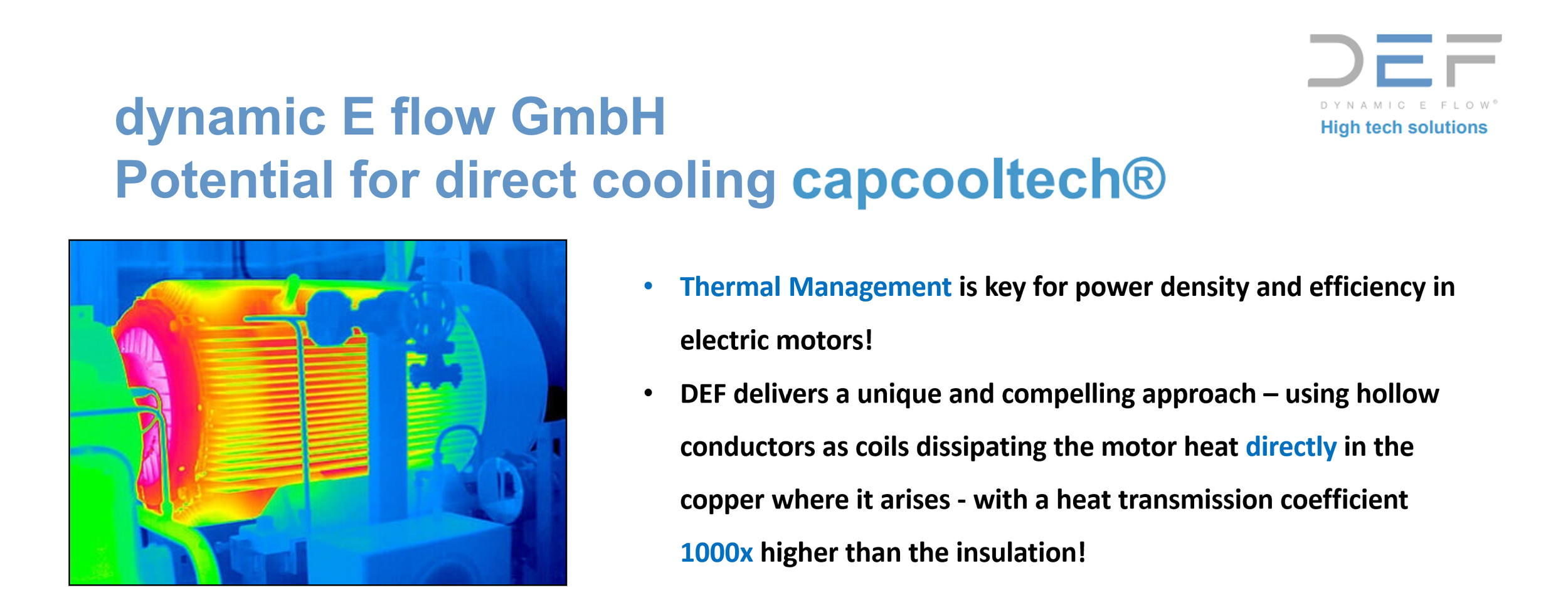

Konzeptionell kann ein Stator im Schnitt wie folgt dargestellt werden. Im Kupfer befindet sich eine Hohlöffnung. Der Wärmeleitwert des Kupfers ist rund tausendmal höher als der Wärmeleitwert der Drahtisolation des Kupfers – das ist der Hauptrund für die Effizienz der DEF Kühlung.

..

getting the heat Directly in the copper

See a crosssection of a stator tooth as follows. There is a small hole in the copper conductor. The thermal conductivity of the copper is about a thousand times higher than the thermal conductivity of the usual wire insulation which is the main barrier in any indirect cooling like slot flooding – this is the main reason for DEFs cooling efficiency.

….

….

Höhere Wirkungsgrade durch niedrigere Temperaturen

Neben der Optimierung der Leistungsdichte kann auch die Optimierung des Wirkungsgrades über einen Belastungszyklus maximiert werden. Durch die Senkung der Wicklungstemperatur steigt der Wirkungsgrad. Dies kann je nach Ausgangsbedingungen auch die Pumpleistung und das Loch im Kupfer kompensieren.

Sekundenschnelle Ansteuerung von Maschinentemperaturen

Da direkt im Kupfer die Wärme abgeführt wird, kann durch eine Veränderung des Drucks und Volumenstrom binnen wenigen Sekunden die Temperatur in der Maschine verändert werden. Die Maschine bildet keine träge thermische Masse. Das kann bei sehr dynamischen Belastungen die Lebensdauer der Isolation um ein Vielfaches erhöhen.

..

Higher efficiencies due to lower temperatures

In addition to optimizing power density, efficiency can also be maximized over a load cycle. By lowering the winding temperature, efficiency increases. This can also compensate for hydraulic losses and the hole in the copper, depending on initial conditions.

temperature control within seconds

Since heat is dissipated directly in the copper, a change in pressure and flow rate can change the temperature in the machine within seconds. The machine does not form an inert thermal mass. This raises the lifetime of the insulation even with a very demanding load cycle by multiple times.

….

….

Konstante Temperaturen auch bei dynamischen Belastungen

Auch bei hochdynamischen Belastungsprozessen für die Maschine, kann die Temperatur in der Wicklung immer konstant gehalten werden, da die Wicklung sekundenschnell angesteuert werden kann. Somit können Temperatureinträge oder -schwankungen in der Peripherie (Lagerung, Wellen, Gehäuse, etc.) eliminiert werden.

..

Constant temperatures at dynamic loads

Even with highly dynamic load cycles for the machine, the temperature in the winding can always be kept constant, since the coolant flow can be controlled within seconds. Thus, the transfer of excess heat into the periphery (bearings, shafts, housing, etc.) can be eliminated.

….